Witte Nejdek, spol. s r.o.

- Podrobnosti

- Kategorie: Exkluzivní rozhovory

Od jednoduché montáže k vývoji špičkových dílů

Od jednoduché montáže k vývoji špičkových dílů

Ve velmi skromných prostorách bývalé prádelny se před bezmála 30 lety začala rozvíjet společnost Witte Nejdek, která je dnes jedním z výrobních a zároveň technologických lídrů celého odvětví automotive v Česku. Přímo v Nejdku, kde postupně vzniklo i vývojové centrum, zaměstnává zhruba 1600 lidí, kteří se podílejí na globální výrobě pro takřka 400 zákazníků.

Mezi hlavní produkty firmy, která je stěžejní součástí skupiny Witte Automotive, patří dveřní výztuže, kapotové zámky či tzv. soft touch díly pro otevírání pátých dveří aut. „Historicky vzato jsme byli jednou z vůbec prvních automotive firem na Karlovarsku. Jako rodák z Nejdku si velmi dobře pamatuji dobu, kdy Witte začínalo. Počátkem 90. let nabízelo lidem velice atraktivní zaměstnání se mzdami, které byly zásadně vyšší než v běžných firmách. S přesunem do nové výrobní haly v roce 1994 bylo i pracovní prostředí velmi lákavé. Byl to úplně jiný svět. Přestože nyní je nabídka práce v regionu mnohem širší, pořád vnímám, že jsme si původní atraktivitu zachovali. Myslím si však, že klíčové je, jakým způsobem se posunulo naše podnikání,“ říká na úvod rozhovoru pro Průmysl Dnes Tomáš Michal, jednatel společnosti Witte Nejdek, která je osvědčeným dodavatelem světových automobilek.

Můžete ještě přiblížit okolnosti, které provázely vznik firmy v roce 1992?

Tehdy šlo o období, kdy německé společnosti hledaly nové regiony pro výrobu v zahraničí. Skupina Witte, která sídlí ve Velbertu nedaleko Düsseldorfu, se rozhodla zahájit podnikání v našem regionu i díky osobním vazbám jednoho z členů vedení na město Nejdek. Jinak začátky byly opravdu velice skromné. V pronajatých prostorách v první fázi pracovalo maximálně 50 lidí, kteří vyráběli specifický produkt s názvem Witol. Jedná se o drobný kovový kompenzační prvek, který se používá pro vyrovnávání tolerancí či pro zajištění kompatibilního rozhraní mezi dvěma komponenty. Pro příklad mohu uvést třeba aplikaci v elektromobilech, kde umožňuje precizní vodorovné uložení baterie. Následně se díky výstavbě první výrobní haly začaly nabalovat další produkty včetně nosných projektů celé skupiny Witte, jako byly zámky do bočních posuvných dveří pro Volkswagen Transporter.

Jakým způsobem se výroba rozvíjela v dalších letech?

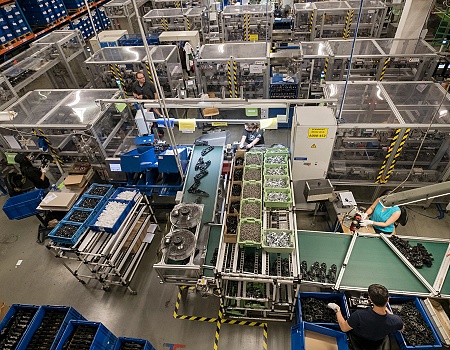

Během let se nám podařilo jednoduchou ruční montáž nahrazovat stále složitějšími produkty a technologiemi. V současnosti máme k dispozici automatizované montážní linky, do kterých operátoři zakládají relativně malé množství komponentů. Využíváme technologie, jako je laserové a UV svařování či automatické pájení. Zásadní změnou bylo rozšíření firmy o vlastní výrobu plastových komponentů, které se dříve nakupovaly. Začínali jsme se dvěma vstřikovacími lisy, teď jich máme 50 včetně robotických vstřikovacích stanic. Velmi důležité pro náš rozvoj byly také nové nevýrobní činnosti. Milníkem byl rok 2010, kdy jsme se rozšířili o oddělení vývoje, na což jsme obrovsky hrdí. Právě díky tomu se odlišujeme od většiny montážních firem v republice.

Čím konkrétně se zabývají vývojáři ve Witte Nejdek?

Aktivity máme v oblasti mechanického i elektronického vývoje. Z původních pěti vývojářů vyrostlo oddělení se zhruba stovkou zaměstnanců, kteří se zabývají vývojem pro celou skupinu. Naše vývojové kapacity jsme však rozvíjeli i mimo region, kterému schází technická univerzita. Expandovali jsme proto v roce 2013 do Plzně díky spolupráci se Západočeskou univerzitou, v jejímž areálu jsme otevřeli vývojové centrum zaměřené na mechanické části, a ve spolupráci s univerzitou proběhlo i několik výzkumných projektů na vlastnosti materiálů. V roce 2018 jsme pak v Praze na Evropské třídě otevřeli další vývojové centrum pro software a hardware, ve kterém sídlí i naše sdílené služby. Jednoznačně šlo o významný krok dopředu, podpořený navíc vybudováním rozsáhlé vývojové a testovací laboratoře s klimatickými komorami, zařízeními na testování barevné stálosti či s elektronickou a světelnou laboratoří. Opět se domnívám, že takové zázemí nemá každá firma v Česku.

Dá se říct, že jste se stali centrem celé skupiny Witte?

Můžeme to tak říct, protože u nás soustředíme i velkou část centrálních aktivit, jako například finanční oddělení nebo nákup. Kromě toho jsme doslova od nuly vybudovali compliance program a zajišťujeme také jednotné vzdělávání pro všechny závody skupiny Witte. Z toho vyplývá, že až 70 % centrálních aktivit zajišťujeme z Nejdku, o zbytek se starají kolegové v Německu. Náš význam lze vyjádřit i po ekonomické stránce, kde vytváříme zhruba 50 % obratu skupiny.

Které produkty jsou nyní pilířem výrobního programu?

Jedním z našich nejvýznamnějších produktů jsou dveřní výztuže, respektive mechanismus, který zajišťuje otevírání dveří aut pomocí klik. Hlavní součástí je plastový dílec, který vyrábíme v milionech kusů ročně například pro Volkswagen Passat a Golf či BMW řady 5. Druhým významným produktem jsou mechanické a elektronické zámky pro přední a zadní kapoty, do kterých se opět používají ocelové a plastové díly. Třetím klíčovým produktem je mechanika pro otevírání pátých dveří zvaná „soft touch“, která taktéž kombinuje vstřikování plastů s montáží a automatickým letováním nebo zaléváním těsnicí hmotou. Vyrábíme jej buďto jako samostatný komponent, anebo jako součást zadní lišty, která má v sobě i další prvky jako osvětlení SPZ či couvací kameru. Celkově máme díky našim 211 montážním linkám velice širokou škálu produktů, které se používají napříč autem. Zmínit mohu ještě třeba klasickou stojatou hvězdu pro nejluxusnější modely značky Mercedes.

Skupina Witte má závod také v nedalekém Ostrově. Jak funguje vzájemná spolupráce?

Závod v Ostrově vznikl v roce 2016 za přispění našeho týmu. O rok později se osamostatnil, takže vzájemné vztahy dnes fungují prostřednictvím našich centrálních oddělení, jako je nákup a prodej. Dále je Ostrov naším dodavatelem, se kterým jsme v letech 2019 a 2020 začali realizovat první velký projekt, a to dveřní moduly pro nový Mercedes S, který má technologickou inovaci v podobě klik zajíždějících do karoserie. Sériová produkce byla zahájena v létě loňského roku a mohu říct, že z hlediska obratu jde o největší produkt, jaký jsme kdy vyráběli. Už teď víme, že se projekt rozšíří i na další řady automobilky Mercedes, takže naše spolupráce se závodem v Ostrově se bude zvyšovat.

Jakých celkových výsledků jste v posledních letech dosahovali a na kolik byly ovlivněny zejména pandemií COVID-19?

Zatímco jsme ještě v roce 2019 měli obrat 277 milionů euro, rok 2020 už byl zásadně ovlivněn pandemií, respektive útlumem v automobilovém průmyslu, který trval od března do července. Nejhorším měsícem minulého roku byl duben, kdy jsme ztratili více než 60 % oproti plánovaným prodejům. Návrat k plánům nastal od července, kdy už jsme viděli vzestupnou tendenci, která se naplno projevila v posledním kvartále, ale ani tak nebylo možné ztráty z jara dohnat. Proto se bavíme o poklesu v řádu 10 až 15 % ve srovnání s celkovými prodejními plány za rok 2020. Samozřejmě, že nejistotu u zákazníků vnímáme i z pohledu letošního roku a jakékoli přesnější plánování se zatím realizuje maximálně na kvartální bázi.

Lze přesto říct, s jakými ambicemi jdete do letošního roku?

Naší výhodou je, že jako firma, která patří k největším českým exportérům, nejsme zaměření jen na evropský trh. Portfolio zákazníků máme rozprostřeno po celém světě včetně trhů v Asii a Severní i Jižní Americe, které nám už loni pomáhaly, když Evropa brzdila kvůli pandemii. Pro letošek pracujeme s prognózou, že prodeje budou o 10 až 15 % nižší než v letech, kdy automobilky jely na horní hranici kapacit. Budeme se zřejmě vracet na tzv. nominální objemy a předpokládám, že onemocnění COVID-19 bude nadále zásadním faktorem. Minimálně do doby, než bude k dispozici vakcína, která svět uklidní.

Průmysl Dnes

Nenechte si ujít...

- 1

- 2

- 3

Největší německý výrobce oceli Thyssenkrupp omezí…

Category: Firmy

Berlín - Průmyslový konglomerát Thyssenkrupp, který je největším německým producentem oceli, kvůli špatné situa…

Výroba elektřiny v Pardubickém kraji v roce 2023 m…

Category: Energetika

Pardubice - Výroba elektřiny v Pardubickém kraji v roce 2023 meziročně klesla o třetinu, zejména vlivem nižší p…

MOL podepsal novou smlouvu o přepravě ropy ropovod…

Category: Energetika

Záhřeb/Bratislava - Maďarská ropná společnost MOL, jejíž součástí je slovenská rafinerie Slovnaft, podepsala s…

Loni poprvé od roku 2010 klesla výroba nábytku v…

Category: Firmy

Praha - V loňském roce klesla v České republice poprvé od roku 2010 výroba nábytku, a to oproti roku 2022 o 1,3…

Mero dokončilo modernizaci ropovodu IKL, pokračuje…

Category: Energetika

Praha - Státní společnost Mero letos dokončila modernizaci ropovodu IKL, kterým teče do Česka ropa z německého…

Připojte se: