BENEŠ a LÁT a.s.

- Podrobnosti

- Kategorie: Exkluzivní rozhovory

Průmysl 21. století pro nás znamená hlavně práci s výrobními daty

Průmysl 21. století pro nás znamená hlavně práci s výrobními daty

Strojírenská společnost Beneš a Lát staví na bohaté strojírenské historii. Její jméno je spojené hlavně se zpracováním neželezných kovů, a to především technologií nízkotlakého lití. Dnes provozuje čtyři závody, jež jsou rozmístěné po celé České republice, a ve kterých se na zpracování neželezných kovů a plastů technologiemi od gravitačního přes nízkotlaké lití až po vysokotlaké vstřikování podílí bezmála 480 zaměstnanců – a to i v návazných operacích, jako jsou obrábění, či kompletace a montáže.

Výrobky dodává různým průmyslovým segmentům, mezi odběrateli figurují například automobilky, telekomunikace či producenti kolejových vozidel.

Diverzifikaci produktového portfolia neustále rozšiřuje a zároveň investuje do nových technologií. Na obratu 860 milionů korun se podílí hlavně export – suma přímého i nepřímého exportu přesahuje dlouhodobě 85 %. Ohledně dalšího rozvoje má firma jasno. „Zajímají nás nové technologie, práce s daty a informacemi, které jsou v průmyslové výrobě stále důležitější,“ říká v rozhovoru ekonom společnosti Bc. Jan Lát.

Strojírenství dnes prochází proměnou. Stále více je skloňovaný termín Průmysl 4.0. Jak tento trend vnímáte?

Přiznám se, že úplně nemám rád pojem Průmysl 4.0, protože každý si pod ním představí něco jiného. Velmi často bohužel to, že firma do své haly instaluje robota nebo automat. Jistě, automatizace a robotizace jsou důležitými předpoklady průmyslu 21. století, ale osobně tento trend vnímám hlavně jako práci s daty – jde především o sledování průběhu výroby, sběr dat, jejich včasné vyhodnocování a plánování, či chcete-li predikce dalších kroků pro rychlou adaptaci výroby novým stavům. Podniky, jež nové trendy uchopí za správný konec, sníží dobu dodání výrobků i své skladové zásoby. A ve většině případů to nevede ke snížení počtu zaměstnanců, naopak spíše k rozvoji společnosti a růstu potřebné kvalifikace zaměstnanců. To je cesta, na kterou jsme nastoupili i my.

Můžete být konkrétnější? Do jakých technologií jste například investovali?

My jsme vsadili na digitalizaci a zrychlení řízení výroby. Tomuto tématu se u nás dlouhodobě věnujeme. Od roku 2005 významně investujeme do oblasti řízní výroby – první nutný krok bylo pořízení informačního systému ERP, který v sobě integruje krom běžných agend, jako jsou obchod, finance a sklady i, pro nás zásadní, agendu plánování a řízení výroby. Postupem času jsme se díky vlastnímu IT oddělení i úzké spolupráci s výrobcem ERP posouvali v oblasti plánování, ale zpětná vazba z a do výroby byla vlastně pomalá. To nás přimělo investovat do vývoje vlastního software na řízení výrobních technologií. Výkonnost pracovníku se sleduje dlouhodobě, ale příčiny neefektivity strojů, a navíc v reálném čase nejsou v běžných ERP systémech dostupné. S příchodem automatizace a robotizace je ale stále důležitější sledovat a vyhodnocovat stroje. Nelze totiž předpokládat, že výroba poběží kontinuálně celé měsíce bez provozních nahodilostí, takže se vyplatí predikovat, mít připravené scénáře, umět reagovat nebo na základě sledovaných parametrů předvídat, jaké anomálie na základě sledovaných dat nastanou. Na různých strojích proto sledujeme různé parametry, jež jsou pro dané zařízení signifikantní a provýrobu klíčové, což nám umožňuje předvídat případná rizika nebo poruchy. Krom běžných vyhodnocení s dopadem do KPI jde především o předcházení poruchám – tedy najednou nejde jen o výrobu, ale například o přesah do prediktivní údržby, do vyhodnocení kvalifikačních předpokladů a potřeb jejich přenastavení pro další výrobní dávky apod.

Už desítky let se věnujete vývoji a výrobě nízkotlakých licích strojů a navazujete tak na tradici vašich předchůdců. Čím se tyto moderní stroje od původních odlišují a kam směřuje vývoj?

Jen krátce připomenu, že naše historie sahá až do 30. let minulého století, ale nízkotlaké lití hliníků je v naší společnosti přítomno až od 50. let. Měli jsme to štěstí, že jedním z vývojářů nízkotlakého lití v České republice byl můj dědeček Josef Lát, který se věnoval konstrukci jednoho z prvních nízkotlakých strojů. V poříčanské slévárně, která je jedním z našich čtyř výrobních závodů, jsou tak dominantně stroje naší vlastní konstrukce. Poslední, na podzim 2018 instalovaný nízkotlaký licí stroj je již vývojově čtvrtá generace. Celý strojírenský svět se posouvá směrem k větší práci s daty a informacemi. Na to reagují i naše NTL stroje, které jsou oproti 9 let staré 3. generaci vybaveny významně pokročilejším řídícím systémem, který podporuje produkci, která bude vysoce kvalitní. Proto se věnujeme posílení schopnosti včas zachytit různé technické, či technologické anomálie, které by mohly předznamenat dopad do kvality výrobku. Vzhledem k rostoucím požadavkům na kvalitu produkce rostou nároky i na vybavenost strojů. Každý stroj, který dnes vyrábíme, má tak minimálně 16 chladicích okruhů, jež je třeba řídit, roste počet dalších měřených parametrů v různých místech stroje, či licího nástroje, jako jsou teploty, tlaky, vibrace apod. Narůstá tak počet sledovaných hodnot a zároveň se zkracuje požadavek na reakci a vyvolání případné korekce ve výrobě.

Jste činní nejen ve výrobě, ale i v dalších oblastech, jako jsou výpočty, optimalizace, materiálový vývoj nebo 3D tisk. Co konkrétně si pod tím můžeme představit?

Vše, co jste vyjmenovala, spolu úzce souvisí. Nám začalo toto propojení v určitý moment dávat smysl a rozhodli jsme se této problematice více věnovat. Začali jsme posilovat vlastní tým konstruktérů, techniků a dalších odborníků, kteří ovládají simulační software a věnují se technologickým optimalizacím našich slévárenských výrobků. Zároveň se nám podařilo obsadit IT tým odborníky, kteří se věnují problematice IoT ve výrobě, sběru dat a řízení strojů, ale dostali jsme se do stavu, kdy narůstalo spektrum potřebných kvalifikací, které jsme nebyli schopni obsáhnout sami a začali jsme hledat další cesty. Vše vrcholilo v letech 2014 a 2015. Hledali jsme způsob, jak získat poznatky moderní vědy a přenést je do našich průmyslových potřeb – bohužel nám v Česku v té době chybělo něco jako Fraunhoffer institut, který tento typ spolupráce podporuje například v Německu. Spojili jsme tedy síly s další českou společností, Českou zbrojovkou, a s vědeckou institucí, Fyzikálním ústavem Akademie věd ČR, a vytvořili společnost, nebo lépe řečeno platformu CARDAM (Center of Applied Research and Development for Additive Manufacturing), ve které dnes působí 12 lidí, kteří propojují vědu a praxi. Tuto platformu dnes již nevyužívají jen zakládající společnosti, ale i firmy zvenčí, které například potřebují topologickou optimalizaci produktu nebo hledají vhodný materiál pro nový výrobek, nebo potřebují řešit jinou matematicko-simulační úlohu.

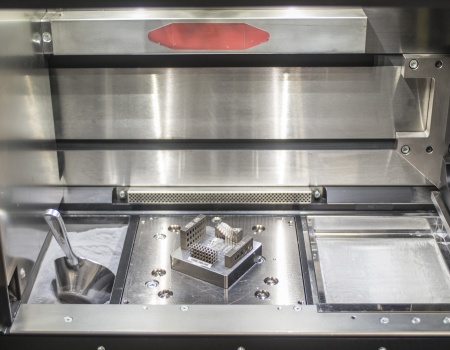

A protože jsme zastánci toho, že nejlépe se věda rozvíjí, když je možné ji aplikovat, ověřovat, testovat přímo, investovali jsme do 3D tiskárny kovů, kterou jsme instalovali v Poříčanech. Vnímáme totiž 3D tisk jako komplementární produkt k tradičním oborům, jako jsou slévárenství a obrábění, navíc předpokládáme, že část těchto výrob v blízké budoucnosti bude 3D tisk postupně nahrazovat a chceme být u toho. Dnes jsme tak krom odlévání, lisování a vstřikování schopni tisknout v podstatě libovolný tvar, ať už z hliníku, oceli nebo titanu. Samozřejmě jsme limitováni rozměry naší tiskárny, ale po období testování vzorků, které jsme mechanicky testovali, jsme dnes ve stavu, kdy vyrábíme na této tiskárně funkční vzorky i pro další vlastní vývoj, nebo například i ve spolupráci s CA-RDAMem. Vlastní laboratoř jsme navíc rozšířili o 3D CT skener, jenž nám umožňuje nahlížet do vnitřní struktury produktů, nebo spektrální analýzu pro chemické rozbory širokého spektra materiálů vč. zmíněného titanu. Naše zatím poslední aktivita v oblasti podpory výzkumu a vývoje je naše zapojení do založení Národního centra kompetence, kterým Technologická agentura ČR v roce 2018 startuje snad dlouhodobou platformu pro provázání průmyslu a vědy po vzoru již jmenovaného Fraunhofer institutu – to je jednoznačně příležitost pro český průmysl, aby se dostal na úroveň 21. století, kam bezesporu patří.

Není možné nezmínit i výrobu tradičních českých stavebnic SEVA, Monti System nebo Seko. Jak se jim v době digitálních technologií daří?

Výrobu stavebnic jsme převzali v roce 2005 společně s částí krachujících Kovozávodů Semily, tehdy již v Suticích fungující pod značkou VISTA. Segment stavebnic pro nás nebyl hlavním motivem převzetí podniku v Suticích, tím byly technické produkty a technologie, které vhodně doplňovaly naše produktové portfolio. Stavebnice nám ale dávaly smysl, a tak jsme se rozhodli je udržet a rozvíjet, a to i přesto, že jsme je mnoho let dotovali. Je to tradiční český produkt, má svou edukativní a rozvojovou hodnotu, a navíc si myslíme, že ani v digitální době nelze popřít reálný svět. Ačkoli se dnes navrhuje ve 3D, je důležité mít vybudovanou jistou míru představivosti, konstrukčních závislostí. Jsme si jisti, že stavebnice vede k rozvoji dětské kreativity, schopnosti pracovat s hmotou, umět něco sestavit, zkonstruovat, navrhnout.

Stavebnice SEVA loni oslávili 40 let a měl jsem možnost v červenci otevřít její výstavu na zámku v Litomyšli. Exponáty jsou na ploše 900 m², přičemž polovinu z nich tvoří modely z let 1979 až 2005, a tu druhou novodobé stavebnice za posledních 14 let, tedy těch, do jejichž rozvoje jsme investovali již pod hlavičkou Beneš a Lát. Víme ale, že doba jde kupředu, a proto teď pracujeme s myšlenkou vytvoření stavebnice, která by spojovala moderní IT svět se schopností něco reálného zkonstruovat. Abyste mohli nějaký výrobek ovládat softwarem, musíte ho nejdříve postavit. Takto vnímáme dnešní svět a chceme ho představovat i nejmladší generaci právě prostřednictvím stavebnic.

Jaké jsou vaše další vize?

Domnívám se, že je třeba, abychom nadále investovali nejen do technologického rozvoje, ale i do dalších segmentů dotýkajících se výroby a potažmo fungování celé firmy, a to včetně rozvoje a vzdělávání zaměstnanců. Už dnes je patrný posun potřebných kvalifikací – méně odborné práce vlastně ubývá. Z pohledu produktového budeme pokračovat v nastaveném trendu – již nenabízíme „jen hliníkové odlitky“, ale také komplexní stroje včetně řídícího softwaru, nebo samostatný software pro propojení celých výrobních hal, a to i přesto, že se jedná o stroje různých výrobců, což vede k další diverzifikaci, která je pro nás důležitá.

Průmysl Dnes

Nenechte si ujít...

- 1

- 2

- 3

Český energetický trh se v EU výrazně změnil, přib…

Category: Energetika

Praha - Český energetický trh během 20 let v EU výrazně proměnila liberalizace. Dříve monopolní trh přeměnila n…

KLAUS Timber, evropský výrobce palet, otevřel u Ne…

Category: Firmy

Dvorec u Nepomuku - KLAUS Timber a.s., významný evropský výrobce a vývozce atypických dřevěných palet a dřevěný…

Na dálnici D1 se budou opravovat tři mosty, oprava…

Category: Doprava

Bravantice - Na dálnici D1 na Novojičínsku začala oprava mostu na hranici obcí Velké Albrechtice a Bravantice.…

ČEZ letos do přečerpávací elektrárny Dlouhé strán…

Category: Energetika

Šumperk - Energetická skupina ČEZ letos investuje do oprav a modernizace přečerpávací vodní elektrárny Dlouhé s…

Mezinárodní agentura pro energii snížila odhad růs…

Category: Energetika

Paříž - Celosvětová poptávka po ropě v letošním roce klesne. Na vině je nižší než očekávaná spotřeba v zemích O…

Připojte se: